Todos conocemos el hecho de que los artículos de caucho sufren, a lo largo de períodos de tiempo más o menos prolongados, una serie de cambios en sus propiedades que conducen a un deterioro parcial o total del artículo (se excluyen los casos en que hay una acción mecánica directa, se habla en esos casos de abrasión o desgaste).

Este deterioro es conocido con el nombre de envejecimiento del caucho y se manifiesta por cambios de aspecto (color, craqueo de la superficie, etc) y/o cambios en las propiedades mecánicas (dureza, resistencia a la tracción, módulo, etc) que pueden hacer que el artículo no sea apto para la función para la cual fue diseñado y se requiera su reemplazo (nos guste o no, hay un paralelo con lo que nos ocurre a las personas con el paso del tiempo).

El envejecimiento del caucho influye en alguna medida sobre el tamaño del mercado, ya que la mayor o menor vida útil de los artículos de caucho depende de estos procesos de envejecimiento. Y aún nuestra competitividad como fabricantes de artículos de caucho, depende de cuan eficientemente resolvamos este problema. Porque si lo protegemos en exceso, nuestros costos pueden ser mayores que los de nuestra competencia. Por otro lado si la protección es insuficiente para asegurar la vida útil que espera el mercado, perderemos participación en el mismo.

Tipos de envejecimiento

Una de las primeras preguntas que se nos ocurren al tratar este tema es: qué provoca el envejecimiento del caucho?

No hay una causa única y sí una serie de factores que provocan el deterioro del caucho, y normalmente actúan dos o más de estos factores al mismo tiempo, siendo muy compleja la interrelación entre los mismos:

a) Calor

Así como la velocidad de las reacciones químicas normalmente aumenta con la temperatura, las reacciones químicas del envejecimiento también lo hacen. En algunos casos la fuente de calor es externa ( artículos usados en ambientes a alta temperatura) o interna (artículos sometidos a deformaciones repetidas que generan calor por histéresis).

b) Oxígeno

Este factor de envejecimiento es muy importante ya que la gran mayoría de los artículos de caucho se utilizan en presencia de la atmósfera que contiene un 20% de oxígeno.

c) Ozono

La presencia de ozono en la atmósfera es muy baja, tan solo de 0 a 25 ppcm (partes por cien millones) pero el ozono es muy activo químicamente y está ávido por reaccionar con cauchos que tienen dobles ligaduras en su cadena molecular. Por eso debemos proteger del ozono a los artículos que estarán expuestos al ambiente por períodos prolongados.

d) Deformaciones repetidas (fatiga)

Los artículos sometidos a deformaciones repetidas (correas, cintas, neumáticos, etc) son más proclives que los que se utilizan en forma estática a la aparición de grietas en su superficie. Estas grietas crecen como consecuencia de las deformaciones repetidas y pueden llegar a inutilizar el artículo.

e) Luz

Los artículos expuestos a la luz reciben radiación ultravioleta (UV), que favorece el inicio de reacciones de oxidación. Dado que el negro de humo absorbe gran parte de la radiación UV, los artículos que lo contienen están más protegidos de este efecto.

f) Agentes químicos

Se presentan dos tipos de situaciones:

_ Los agentes químicos están incorporados al compuesto: por ej. iones de metales pesados como cobre o manganeso, que son catalizadores de las reacciones de oxidación del caucho. Esto se previene minimizando la presencia de metales pesados en las materias primas utilizadas (caucho natural, cargas minerales, pigmentos inorgánicos, etc).

_ Los agentes químicos, hidrocarburos, ácidos, otras sustancias químicas, están en el medio en el que trabaja el artículo. Según la sustancia puede producirse un hinchamiento y una posterior degradación (hidrocarburos) o un ataque a las cargas minerales.

La acción preventiva consiste en elegir adecuadamente el polímero para minimizar la degradación por hidrocarburos o en el caso de ácidos elegir con cuidado el tipo de carga mineral.

Envejecimiento por acción del oxígeno

Todos hemos comprobado alguna vez que las propiedades de un compuesto de caucho se modifican a lo largo del tiempo (en algunos casos se endurecen, en otros se ablandan) y este fenómeno es particularmente notorio si los cauchos son de tipo diénico (es decir con dobles ligaduras en la cadena principal), como NR, SBR, NBR, BR, etc. Este fenómeno se agudiza si las temperaturas de servicio son elevadas.

El mecanismo químico que explica estos comportamientos es muy complejo y no lo desarrollaremos aquí (ver bibliografía). Sin embargo podemos comentar que como resultado del ataque de la cadena de polímero por el oxígeno, puede predominar la formación de nuevos entrecruzamientos con lo que los artículos se vuelven rígidos y quebradizos (caso del SBR y NBR). En cambio si lo que predominan son las reacciones de ruptura de las cadenas, el artículo se vuelve blando y hasta pegajoso (NR, IR e IIR).

La velocidad de estas reacciones de oxidación aumenta notablemente con la temperatura y esto explica por qué los cauchos citados no pueden usarse por encima de cierta temperatura ya que su envejecimiento sería muy rápido.

Lo que hacen los antidegradantes es interferir en las reacciones de oxidación evitando que se propaguen o previniendo la etapa inicial de formación de radicales libres.

Envejecimiento por acción del ozono

El ozono (O3) se forma en la atmósfera por acción de descargas eléctricas y/o radiación UV. Si bien el porcentaje de ozono en el aire es muy bajo, su excepcional reactividad hace que su efecto se note a través de la formación de grietas típicas. Estas grietas se propagan en dirección perpendicular a la del esfuerzo de tracción o flexión y se profundizan a medida que progresa el ataque por ozono. Es muy importante saber qué zonas del artículo están sometidas a deformación (estática o dinámica), ya que en dichas zonas se concentrará el ataque del O3 y la misma deformación ayuda a exponer (al crecer las grietas) nuevas zonas susceptible de ser atacadas.

Envejecimiento por fatiga

Se llama fatiga al envejecimiento de un artículo de caucho sometido a esfuerzos que varían cíclicamente. Esta es una situación típica de artículos tales como correas, cintas transportadoras, neumáticos, soportes de motor, etc.

Este tipo de envejecimiento se hace visible por la aparición de grietas, que crecen con el tiempo de uso del producto llegando en el extremo a inutilizarlo. Los dos mecanismos básicos de crecimiento de grietas son:

a) Crecimiento mecánico-oxidativo atribuible a la ruptura mecánica en el extremo de una grieta, la cual está considerablemente exaltada por la presencia de O2.

b) Crecimiento por ozono debido a una ruptura química.

Las grietas se inician en fallas locales en las que los esfuerzos son particularmente grandes.

Por eso es muy importante al diseñar el artículo evitar zonas de alta concentración de esfuerzos, que favorecen el crecimiento de grietas (por ejemplo redondeando la intersección de dos planos). También es importante asegurar un buen acabado superficial en los moldes o matrices para evitar fallas superficiales que puedan favorecer la formación de grietas.

Cómo protegemos a los artículos de caucho?

Desde los comienzos de la industria del caucho se buscaron medios para evitar o al menos atenuar los efectos del envejecimiento.

Los tipos de productos más usados en la industria del caucho para proteger los artículos del envejecimiento se pueden clasificar en tres grupos:

a) Cauchos especiales

b) Ceras

c) Antidegradantes

a) Cauchos especiales

La necesidad de mejorar la resistencia al envejecimiento de artículos de caucho expuestos a la intemperie por largos períodos de tiempo, llevó al desarrollo de cauchos especialmente resistentes a la acción del O2 y O3. Así surgieron cauchos como el EPR y el EPDM. El primero es un copolímero de etileno y propileno totalmente saturado (es decir sin dobles ligaduras)

El EPDM es similar al EPR pero contiene una pequeña proporción de un tercer monómero que consiste típicamente en Etilidén norboreno(ENB) , aunque a veces se usa Diciclo pentadieno (DCPD) o 1,4 Hexadieno (1,4 HD). La función de este monómero es proveer algunas dobles ligaduras que faciliten la vulcanización con sistemas de cura basados en azufre y acelerantes.

La ventaja que se tiene es que las escasas dobles ligaduras presentes están en grupos pendientes (y no en la cadena principal)por lo que, en caso de ser atacadas por el ozono, no provocan la aparición de grietas, porque no se corta la cadena principal del polímero.

Es por esta notable resistencia a la intemperie que se emplea extensamente el EPDM en burletes para uso automotriz y en la construcción, mangueras, láminas para techados, etc.

Si por otros requerimientos es imposible usar EPDM y hay que usar un caucho diénico convencional, se puede elegir un caucho donde la reactividad de las dobles ligaduras sea más baja por efecto de un sustituyente. Así por ejemplo si comparamos cauchos como el Polibutadieno (BR) con Caucho Natural (NR) y Policloropreno (CR)

Vemos que al reemplazarse un átomo de hidrógeno (H)en el BR por un grupo metilo (-CH3) como en el NR, la reactividad de la doble ligadura aumenta y el ataque del ozono va a ser más intenso. En cambio si se reemplaza el átomo de H por uno de cloro (Cl), la reactividad de la doble ligadura baja considerablemente y por lo tanto los cauchos policloropreno (“Neoprene”) son más resistentes a la intemperie que el NR, BR y SBR.

Otra forma de aumentar la resistencia al ozono es usar una combinación de cauchos en la cual uno de ellos es especialmente resistente. Es el caso de compuestos que contienen NR junto con SBR o BR más 20 a 30 phr de un EPDM de tipo compatible. Así se logra un buen compromiso en propiedades mecánicas y se lo usa especialmente cuando por razones de decoloración (manchado) no se pueden usar los antiozonantes más potentes.

b) Ceras

Las ceras son mezclas de hidrocarburos de distinto tamaño molecular y se obtienen de corrientes de la refinación del petróleo.

Una primer clasificación global las divide en ceras parafínicas y ceras microcristalinas. Las parafínicas (también se las conoce como “parafinas”) tienen en general menor peso molecular, menor punto de fusión, mayor proporción de hidrocarburos de cadena recta y una mayor cristalinidad. En cambio las microcristalinas tienen una alta proporción de cadenas ramificadas (isoparafinas) y también grupos nafténicos (anillos saturados de carbono). Todo esto hace que sean más amorfos y tengan mayor punto de fusión.

Cómo funcionan las ceras para proteger al caucho y frenar su envejecimiento?

Las ceras son parcialmente solubles en los compuestos de caucho y por lo tanto migran hacia la superficie formando una película sobre la misma que impide que el oxígeno y ozono del aire puedan atacar al caucho. La efectividad de la cera para proteger al caucho depende de ese delicado equilibrio entre solubilidad y migración. El grado en que una cera migrará a la superficie depende a su vez del tiempo y temperatura de exposición, de la concentración de la cera y del resto del compuesto.

De acuerdo al rango de temperaturas en que trabajará el artículo habrá un tipo de cera que dará el óptimo balance entre movilidad y solubilidad para una buena protección.

Para facilitar las cosas los productos comerciales son normalmente mezclas en diversas proporciones de ceras parafínicas y microcristalinas. De ese modo se balancea la mayor movilidad para migrar de las primeras con la menor movilidad de las microcristalinas.

La gran ventaja de las ceras es que se obtiene una buena protección contra el ozono, en condiciones estáticas, a un costo más bajo y sin los problemas de manchado de los antiozonantes más potentes. El problema se plantea en las aplicaciones donde hay deformaciones repetidas ya que, en esos casos, el film protector de cera se quiebra y se producen fuertes ataques localizados por ozono . Por eso deben usarse en estas aplicaciones la cera combinada con antiozonantes del grupo de las parafeniléndiaminas (PPD). Así la cera, en un nivel típico de 2 phr,además de proteger parcialmente, ayuda al antiozonante a llegar a la superficie y prevenir el ataque del ozono.

c) Antidegradantes

La forma más efectiva y habitual de atenuar el envejecimiento de artículos de caucho, es incluir en la formulación algunas partes (phr) de uno o más productos químicos conocidos como antidegradantes. En la práctica es común que se los llame antioxidantes o antiozonantes según cual sea su prestación principal.

Factores a tener en cuenta para la selección de un antidegradante

Uno de los problemas que se enfrenta cuando se diseña un nuevo compuesto, es elegir el sistema antidegradante de modo de satisfacer los requerimientos del servicio al menor costo posible. Esto no es nada trivial, ya que normalmente los artículos se diseñan para su uso durante un período largo de tiempo, y no es fácil asegurar que no se presentarán deterioros durante el mismo. Por eso es muy importante para el diseñador, disponer de la mayor información sobre experiencias previas con artículos parecidos. Por otro lado, conocer detalladamente las características de los antidegradantes disponibles, permite optimizar la selección.

Pero qué factores debo tener en cuenta para hacer la selección?

a) Servicio

Como vimos en la Primer parte, hay diversos modos de degradación de los artículos de caucho tales como calor, ozono, deformaciones repetidas, etc, y el producto debe estar preparado para soportarlos sin que se produzcan fallas a lo largo de la vida. Acá aparece un primer conflicto ya que los antidegradantes que cubren un amplio espectro de modos de degradación son normalmente más caros. Por eso es tan importante conocer a que tipos de degradación va a estar sometido el artículo de caucho al elegir el antidegradante, para cubrirnos, pero no usar un producto más caro innecesariamente.

b) Decoloración y manchado

Cuando se utiliza en un compuesto de color claro un antidegradante del tipo “manchante”,se produce a lo largo del tiempo una modificación del color (oscurecimiento). Este oscurecimiento es activado por acción de la luz (radiación UV) y se observa un deterioro en la apariencia del producto. Por eso, en este tipo de artículos, es tan importante saber si el antidegradante a ser usado tiene un carácter más o menos manchante.

Existe un fenómeno relacionado llamado manchado por contacto, que se produce cuando un compuesto de color negro que contiene un antidegradante manchante, entra en contacto con una superficie clara (metal pintado, plásticos, etc). La superficie clara se oscurece con el transcurso del tiempo por el simple contacto con el compuesto. Hay casos en que el antidegradante manchante migra hasta una superficie vecina, que no está en contacto directo con la goma. Se habla de manchado por migración.

Esto tiene que ver con que los antidegradantes más efectivos son derivados de aminas y son fuertemente manchantes. En cambio los antidegradantes menos manchantes (del tipo fenólico ) son menos efectivos.

Hay un tipo de antidegradante (TMQ) que, si bien es manchante, por tener moléculas de baja movilidad esto hace que su manchado por contacto sea leve.

c) Volatilidad

Otro aspecto a tener en cuenta es que, para que el antidegradante cumpla su función en forma efectiva, debe permanecer en el artículo a lo largo de la vida del mismo. Esto es especialmente crítico si el mismo trabaja a altas temperaturas. La volatilidad depende del tipo de molécula y de su peso molecular (cuanto mayor éste menor será la volatilidad).

d) Solubilidad

La solubilidad en el caucho es crítica en compuestos que requieren alta protección, ya que puede ocurrir que para asegurarla se use un nivel alto de antidegradante y el mismo aflore porque se superó su límite de solubilidad. Es por eso que en esos casos conviene repartir la cantidad total en dos productos diferentes, para que ninguno alcance el límite de solubilidad. La solubilidad en el caucho depende del tipo de caucho, la composición del antidegradante y la temperatura.

e) Influencia sobre la vulcanización

Una buena parte de los productos usados como antidegradantes son derivados de aminas y, como tales, tienen un efecto acelerante más o menos acentuado sobre la vulcanización de los cauchos. Esto es importante tenerlo en cuenta especialmente cuando se modifica el nivel del antidegradante o cuando se cambia un antidegradante por otro. Estos cambios pueden incidir en la vulcanización cambiando el tiempo de cura o la tendencia a la prevulcanización (tiempo de scorch). Por eso ante cualquier cambio conviene verificar con una curva de reómetro y/o un tiempo de scorch que la alteración no es significativa y, si es necesario, hacer los ajustes correspondientes. Un caso crítico se da cuando se pretende usar TMQ en compuestos de caucho policloropreno (CR), provocando una marcada tendencia a la prevulcanización.

f) Forma física

Tiene importancia para facilitar la pesada de estos ingredientes y evitar pérdidas.

Cuando se preparan los compuestos en mezcladores internos o abiertos es mejor usar los antidegradantes sólidos, de fácil fluencia y no pulverulentos.

En cambio, para los antidegradantes usados en la fabricación de polímeros, se prefiere la forma líquida por su mayor facilidad para mezclar.

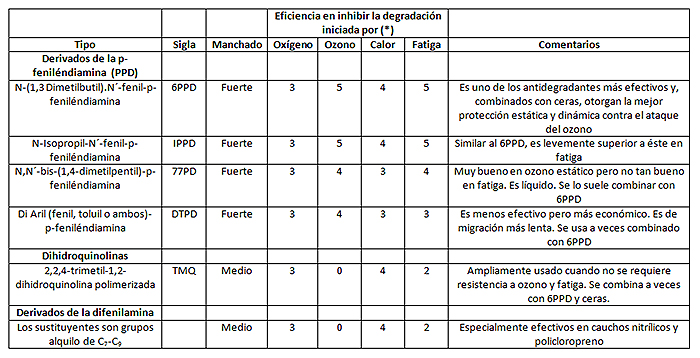

Tipos de antidegradantes

a) Productos manchantes

b) Productos no-manchantes

Nivel de utilización de los antidegradantes

Es difícil dar criterios precisos sobre cuál debe ser el nivel del antidegradante a utilizar en un compuesto. Esto depende del tipo de cauchos a proteger, de los factores de envejecimiento que actúan (calor, ozono, fatiga, etc), la vida esperada del artículo, etc.

Normalmente se utiliza de 0,5 a 4 phr de antidegradante. Si se usan 3 a 4 phr se suele dividir esa cantidad entre dos productos distintos, para evitar que se supere el límite de solubilidad y así evitar afloramientos. Otro criterio utilizado es combinar productos que tengan distinta velocidad de migración a la superficie y de ese modo lograr la protección antiozono a corto y largo plazo.

En los casos en que no se requiere protección antiozono, lo más común es usar de 1 a 2 phr de un producto como el TMQ, cuando un manchado moderado es aceptable. En caso de artículos de caucho de color claro o en contacto con superficies claras, se debe elegir alguno de los distintos tipos de no manchantes.

Otro criterio es utilizar una menor cantidad (incluso menos de 1 phr), de un antidegradante potente como 6PPD o IPPD. Habrá que hacer los cálculos de costo.

La protección más completa contra oxígeno y ozono en condiciones dinámicas continuas o intermitentes, se logra con una combinación de dos tipos de PPD y una buena cera microcristalina. Por ejemplo 2 a 3 phr de 6PPD con 1 phr de DTPD (o 77PD) más 2 phr de cera microcristalina. Otro sistema bastante efectivo y de menor costo es 2 phr de 6PPD/ 1 phr de TMQ / 2 phr de cera microcristalina.

Cuando el artículo de caucho tiene capas con distintos compuestos (neumáticos, correas, cintas transportadoras, etc), se ha detectado que los antidegradantes migran lentamente entre los compuestos vecinos, cuando los mismos tienen distintos tipos de antidegradantes. Por este motivo se ha propuesto utilizar el mismo tipo de antidegradante, tanto en las capas exteriores como en las interiores. Esto provee una protección muy buena a largo plazo porque las capas interiores actúan como reservorios del antidegradante. El problema es el extra-costo que da usar productos potentes en capas interiores, que no estarán en contacto con el oxígeno y ozono.

Bibliografía

a) J. A. Brydson: “Rubber Chemistry” (Applied Science Publishers)

b) R. W. Layer and R. P. Latimer: “Protection of Rubber Against Ozone” Rubber Chem. & Technology Vol. 63 p. 426

c) B. Hausemann: “Phenolic, Non-Staining Antioxidants- a guide to select the right product”, Rubber World (Oct ´90)

d) P. J. Dimauro, H. L. Paris and M. A. Fath: “Wax Protection” Rubber Chem. & Technology Vol. 52 p. 973

e) G. J. Lake: “Aspects of Fatigue and Fracture of Rubber” Progress of Rubber Technology (1983)

ARTICULAZO!! Enhorabuena y gracias.

Que posibilidad hay en la Argentina de fabricar las gomas para las mesas de billar de la calidad de las Kleber de orgen francés o belga .

Que interesante Articulo, esto es una leccion para todos los que estamos involucrados en el mundo del Hule, Yo soy tecnoco de Banda Transportadora.

Y se ha presentado un caso de craqueo sobre las cubiertas de EPDM, yo lo atribuyo a que rebasaron los limites de temperatura. . Me gustarioa cnocer su opinion adjunto una fotografia.

( no pude adjuntar la footografia).

UNA PREGUNTA CUAL ES EL % DE MIGRACIONES DE CERA.

NOSOTROS FABRICAMOS UNA BOTA DE EPDM, LA CUAL SE HACE BLANCA, SE QUITO LA CERA, PERO SE HACE UN BLANCO AZULADO Y AHORA ME INDICA QUE ES EL % DE ACELERANTES